Экономия, улучшение использования топлива на судах, экономия топлива с применением АВС, экономия корабельного топлива, устройство, оборудование, технология.

Аппараты вихревого слоя АВС превосходят по основным показателям центробежные сепараторы, фильтры, а также любые гомогенизаторы, полностью исключают потери топлива и являются перспективным средством топливоподготовки на судах

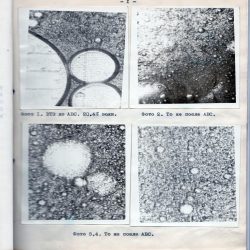

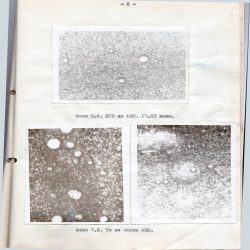

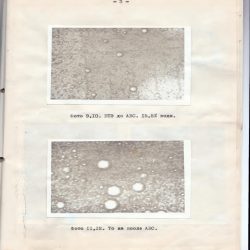

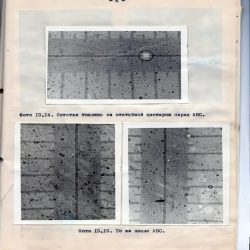

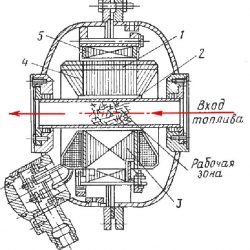

Ферромагнитные частицы (используются отбракованные иглы игольчатых подшипников) — цилиндры диаметром 1,5 мм и длинной 15—16 мм из прошедшей термообработку высококачественной стали, помещенные в рабочее пространство аппарата. Под действием магнитного поля они производят сложное высокоскоростное движение. При столкновении частиц в местах ударов возникают очаги высоких температур и давления, кавитация, магнитострикция, что обеспечивает эффект, подобный гомогенизации: асфальтосмолистые включения, вода, механические примеси топлива измельчаются и равномерно распределяются по всему объему.

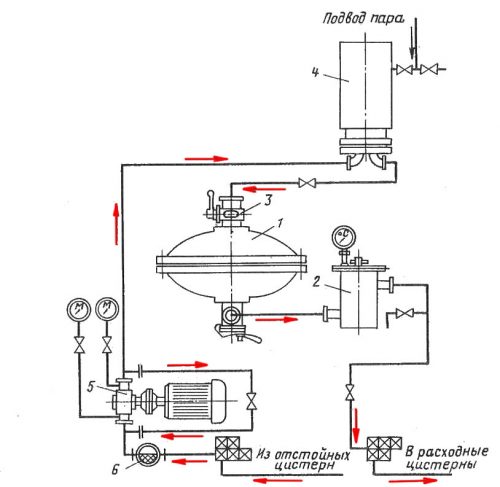

Оптимальный режим работы аппарата вихревого слоя АВС-100: производительность 5—6 м3/ч, температура подогрева мазута на входе в АВС в пределах 80—85 °С, масса заряда ферромагнитных частиц в рабочей зоне аппарата 250 г. Схема включения аппарата показана на рисунке ниже.

Известные фильтры и автоматические фильтрационные установки показали в эксплуатации отсутствие потерь топлива, нормальные износы ЦПГ и топливной аппаратуры.

Аппарат вихревого слоя АВС — реальные устройства для экономии топлива на промышленных котлах и печах на корабельных ДВС и промышленных генераторах, которые работают на тяжелом топливе.

Когда многие нынешние «производители» различных «кавитаторов», «диспергаторов», «гомогенизаторов» и других «устройств» еще не знали что это такое и не имели производств — то «GlobeCore» уже внедряла и применяла высокоэффективные аппараты вихревого слоя АВС-100 (АВС-150) для экономии топлива в морском транспорте.

«Ниже по тексту история и наглядность применения аппаратов вихревого слоя на флоте»

Танкер «Эйжен Берг» Латвийского морского пароходства, построенный керченскими судостроителями, введен в эксплуатацию в феврале 1972 г. Принимая танкер, экипаж решил работать под девизом «Все рейсы досрочно».

В 1976 г. экипаж танкера предложил начать соревнование с коллективами Вентспилсского и Клайпедского морских торговых портов, нефтеперевалочных баз и контор «Союзнефтеэкспорт».

Цель договора — обеспечить максимальную слаженность в работе моряков и портовиков. В договоре, предусматриваются определенные обязательства судна и порта. В частности, портовики должны быть своевременно проинформированы о подходе судна; танкер, прибывший в порт, — быть готовым для слива балласта и налива груза; портовики обязываются не позже, чем за сутки до прихода танкера, довести до сведения его администрацию об обстановке в порту, наличии груза, принимать меры для быстрейшей постановки судна к причалу.

За счет улучшения организации труда, применения новой системы единой технической службы, внедрения совмещенных специальностей экипаж работает с сокращенным на 4 человека штатом по опыту коллектива Щекинского химического комбината.

По новой технологии грузовых операций на танкере полностью совмещены прием груза и слив балласта в портах погрузки, хотя на танкере нет отдельной балластной системы. Время погрузки при такой технологии уменьшается на 5-6 ч. При выгрузке в первую очередь груз сливают из одной—двух групп танков и готовят их под прием балласта. Балласт принимают еще до окончания полного слива груза, на чем также экономится 4-5 ч.

Если учесть, что, кроме того, экономится 1 ч времени на перешланговку, которую донкерманы выполняют своими силами, то общая экономия за один рейс составляет 10-12 ч. В течение года танкер делает, как минимум, 40 рейсов в порты Европы, При отсутствии простоев из—за ожидания груза и причала усовершенствованная технология грузовых операций дает общую экономию эксплуатационного времени за год около 20 суток.

Экипажем принимаются меры по ускорению также вспомогательных операций; например, подготовка к спуску трапа до подхода судна к причалу; проведение судовой досмотровой группой досмотра судна до прихода на борт комиссии с берега. Все это даже при сравнительно небольшой разовой экономии времени в пересчете на год составляет 3-4 суток.

Впервые в практике работы танкерного флота экипаж судна попользует для перевозки легких сортов груза отстойные танки, в которые после некоторых усовершенствований принимается дополнительно более 700 т груза.

Постоянные поиски новых неиспользованных резервов позволили членам экипажа за 5 лет внедрить в производство 85 рационализаторских предложений, что дало около 70 тыс. руб, условного экономического эффекта в год.

Установка распределительного подогревателя конденсата турбогенератора от системы охлаждающей воды главного двигателя и турбоприводов грузовых насосов на вакуум позволяет экономить топливо на 9 тыс, руб. в год. Применение в системе топливоподготовки аппаратов вихревого слоя АВС-100 исключает отходы топлива, а также увеличивает срок эксплуатации топливной аппаратуры, экономический эффект – 5 тыс. руб. в год. Использование турбогенератора, работающего от утилизационного котла, для получения электроэнергии на ходу позволяет экономить 2% дизельного топлива в год. Благодаря постоянному контролю за работающими механизмами уменьшена нагрузка на турбогенератор на 40 кВт-ч.

Система обмывки турбин специальным препаратом в два раза увеличивает эксплуатационный период главного двигателя. Установка приставок к штуцерам смазки цилиндров почти, вдвое сокращает расход смазочных масел; годовая экономия масла — 20 т. За 1,5 года десятой пятилетки экономия топлива составила 514 т или в среднем 3%,

Почти все ремонтно-профилактические работы экипаж выполняет во время эксплуатации судна. Среднегодовой период эксплуатации судна, благодаря четкой работе машинно-котельного отделения, удалось увеличить до 354 суток.