Важнейшей стадией подготовки гетерогенных катализаторов ГФХО-процесса получения углеродных наноматериалов (УНМ) является их активация, под которой понимаем комплекс физико-механических средств воздействия на катализаторную массу, позволяющих значительно повысить эффективность синтеза наноструктур. Формирование оптимальных, в первую очередь с точки зрения производительности синтеза, характеристик катализатора и являлось основной задачей проведенной серии экспериментов.

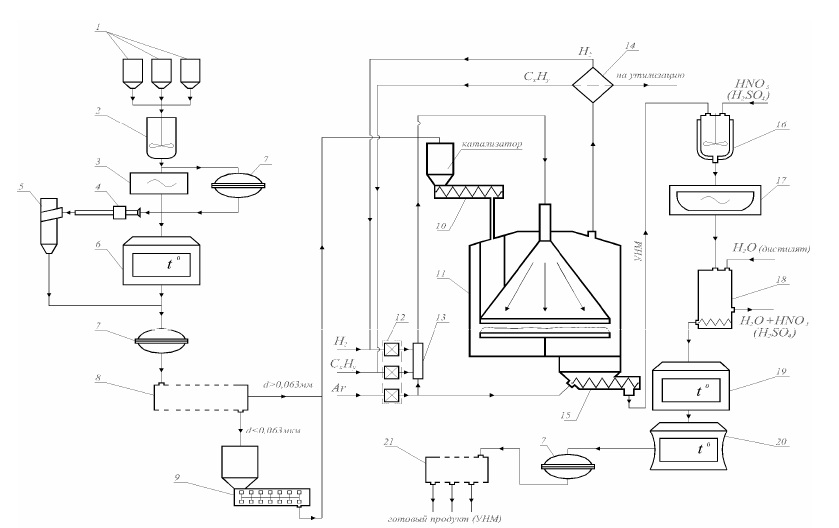

Эта задача решалась путем исследования влияния на эффективность процесса получения УНМ механических (диспергирование) и физических (электромагнитное и ультразвуковое воздействие) методов активации. Причем часть этого оборудования без существенных доработок хорошо вписывается в технологическую схему опытно-промышленного производства УНМ (см. рис. 1).

Рисунок 1 — Технологическая схема получения УНМ в аппарате с неподвижным слоем катализатора: 1 – исходные компоненты катализатора; 2 – смеситель; 3 – ультразвуковой механоактиватор; 4 – аппарат пульсирующего горения (АПГ); 5 – циклон; 6 – печь; 7 – измельчитель (аппарат с вихревым слоем ферромагнитных частиц АВС); 8 – классификатор; 9 – гранулятор; 10 – дозатор катализатора; 11 – реактор синтеза УНМ; 12 – блок фильтров; 13 – смеситель газов; 14 – разделитель газовой смеси; 15 – устройство выгрузки УНМ; 16 – аппарат кислотной отмывки УНМ; 17 – аппарат ультразвуковой отмывки УНМ; 18 – нейтрализатор кислоты; 19 – сушилка; 20 – вакуумная печь; 21 – классификатор готового продукта

Как ранее отмечалось, одним из важнейших факторов, определяющих эффективность работы катализатора, является его гранулометрический состав. Известно, что уменьшение характерного размера частиц (менее 3 нм) вызывает их капсулирование внутри нанотрубок, а увеличение до значений более 25 нм приводит к неоднородности размеров и дефектности растущих нанотрубок. Объясняется это тем, что использование в процессе синтеза УНМ частиц катализатора большого размера (25…100 нм) приводит к тому, что углерод не успевает диффундировать от участков поверхности, на которых идет разложение углеводорода, к участкам осаждения углерода и, следовательно, на таких частицах роста УНТ не происходит. В связи с этим важно установить рациональные размеры частиц катализатора и определить методы их диспергирования и классификации.

Не следует забывать, что диспергирование микрочастиц катализаторов приводит наряду с уменьшением размеров к изменениям в микроструктуре, например, разрушению и уменьшению глубины пор, что вызывает увеличение границы нанозерен («зародышеобразователей»), на которых происходит осаждение графитизированного углерода.

Активация катализаторов в аппарате вихревого слоя

Для активации катализатора применяли диспергирование в барабанном измельчителе и электромагнитном аппарате с вихревым слоем (АВС) ферромагнитных частиц. Особенностями воздействия вихревого слоя ферромагнитных частиц в электромагнитных аппаратах являются ударные нагрузки большой частоты и силы, а также трение, которые приводят не только к разрушению частиц твердого материала, но и к значительной активации их поверхности за счет деформации кристаллической решетки. В единице объема данного технологического оборудования концентрируется огромная энергия, непосредственно воздействующая на вещество. Воздействие энергии настолько велико, что оно изменяет структуру вплоть до валентных оболочек атомов. При этом происходят глубокие изменения в строении вещества и его активация.

Удельная мощность, подводимая к единице объема, занимаемого вихревым слоем, достигает величины порядка 103 кВт/м3. Это на несколько порядков выше, чем, например, в рабочей зоне вибромельниц. Кроме того, подводимая извне энергия локализуется в отдельных зонах, например, в местах соударения ферромагнитных частиц, где удельная мощность достигает еще больших значений.

Рисунок 2 — Аппарат вихревого слоя с вращающимся электромагнитным полем производства компании GlobeCore

Используемый электромагнитный аппарат с вихревым слоем ферромагнитных частиц состоял из рабочего блока и блока управления, соединенных маслопроводами и кабелем для подвода электроэнергии. Рабочий блок состоял из опоры, корпуса, индуктора вращающегося электромагнитного поля, сменной камеры (рис. 2).

При механоактивации катализатора в АВС использовали в качестве мелющих тел ферромагнитные частицы, капсулированные в полихлорвиниле, размером 1…1,5 мм и длиной 10…15 мм.

В загрузочную камеру помещали навеску катализатора массой 0,120 кг и ферромагнитные частицы массой 0,060 кг, время активации составляло 5…60 с. Оценку гранулометрического состава Ni/MgO катализатора после диспергирования в аппарате вихревого слоя осуществляли методом ситового анализа. Катализатор после механоактивации рассеивали по фракциям и использовали при синтезе УНМ по единой методике тестирования различных образцов катализаторов.

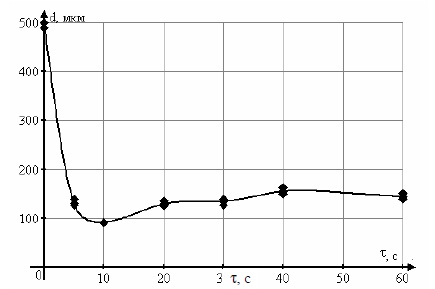

Как показали результаты экспериментов (рис. 3), оптимальное время, при котором достигается наибольшая степень измельчения (» 6), составило 10 с при начальном размере частиц катализатора 500 мкм.

Наблюдаемый на графике рост размера частиц катализатора при времени диспергирования более 10 с, по-видимому, объясняется тем, что с течением времени частицам сообщается энергия, достаточная для их самопроизвольного агрегирования.

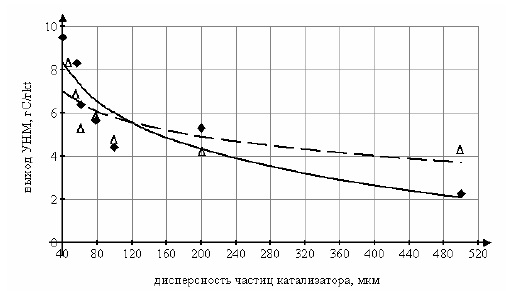

Анализ влияния гранулометрического состава на удельный выход УНМ (рис. 4) позволил сделать вывод об его увеличении по мере снижения размера частиц катализатора. Объясняется это тем, что диспергирование катализатора приводит к увеличению его активной поверхности. Установлено, что способ диспергирования катализатора не оказывает существенного влияния на выход наноматериала.

Рисунок 3 — Влияние времени диспергирования катализатора в АВС на размер частиц

Рисунок 4 — Влияние дисперсности частиц катализатора на выход УНМ: ♦ – диспергирование в АВС; Δ – диспергирование в барабанном измельчителе

Активирование катализатора переменным электромагнитным полем

Хорошие результаты, полученные в ходе экспериментов, в которых обработке в АВС подвергалась смесь жидкофазных компонентов катализатора (Ni/Mg). Их активировали без участия ферромагнитных частиц в течение 30 с, далее приготовление катализатора осуществляли в соответствии с технологией его получения термическим способом. Почти трехкратное увеличение выхода продукта при использовании катализатора, приготовленного на активированном в АВС растворе солей, можно объяснить, используя гипотезу, выдвинутую Л.Г. Сапогиным, согласно которой основная роль при получении эффекта принадлежит ионам гидроксония и гидроксила – продуктам диссоциации воды. Траектория движения этих ионов в потоке воды при воздействии магнитного поля представляет собой циклоиду. Двигаясь из одной точки и вращаясь в одной плоскости, но в разные стороны, эти ионы ориентируют ближайшие молекулы воды (так как последние обладают большим дипольным моментом). Происходит объединение молекул воды, «нанизанных» на «гидроксильную» (ОН)– и «гидроксониевую» (Н3О)+ циклоидные арки, в плоские кольцевые ассоциаты (что обусловлено водородными связями), т.е. под действием магнитного поля происходит специфическое структурирование воды. Для возникновения ассоциатов необходимо преодолеть определенный активационный барьер, что и помогает осуществить кратковременное воздействие электромагнитного поля. Своеобразное изменение степени упорядоченности воды после магнитной обработки подтверждается экспериментами и позволяет объяснить многие изменения технологических процессов. Омагничивание растворов прекурсоров (Ni(NO3)2, Mg(NO3)2) для получения катализаторов позволяет получить структуру катализатора с большей удельной поверхностью, приводящую к большей его активности.

В результате проведенных экспериментальных исследований предложено использовать активацию электромагнитным полем в технологии приготовления катализатора для синтеза УНМ в опытно-промышленных условиях.

По материалам книги Мищенко С.В., Ткачев А.Г. Углеродные наноматериалы. Производство, свойства, применение. – М.: Машиностроение, 2008. – 320 с.