Активация цементного раствора и пенобетонной смеси в электромагнитных аппаратах вихревого слоя АВС-100, АВС-150. Активация цемента

Для реализации задачи энергосбережения и ресурсосбережения в строительстве необходимо направить усилия исследователей и всего строительного комплекса на развитие и совершенствование производства эффективных материалов и конструкций.

Эффективный материал для ограждающих конструкций должен обеспечивать повышенное термосопротивление, снижение массы зданий и сооружений, сокращение материалоемкости, трудоемкости и стоимости строительства. Этим требованиям в полной мере отвечают конструкции из ячеистых бетонов.

Существует несколько способов производства изделий из ячеистого бетона, однако сегодня в стройиндустрии страны существенное место занимает пенобетон неавтоклавного твердения.

По оценкам специалистов, дальнейшее развитие производства и применения неавтоклавного пенобетона можно осуществлять на основе создания способов и технологий, обеспечивающих прочностные характеристики пенобетона равные или превышающие показатели равноплотного автоклавного газобетона.

Существует много способов и составов, повышающих прочность неавтоклавного пенобетона. Наиболее рациональными для промышленного применения являются способы активации сырьевых компонентов или пенобетонных смесей. Самыми эффективными активаторами по степени механического, электрохимического и электромагнитного воздействия на обрабатываемые материалы и по удельной энергоемкости, являются электромагнитные аппараты вихревого слоя АВС.

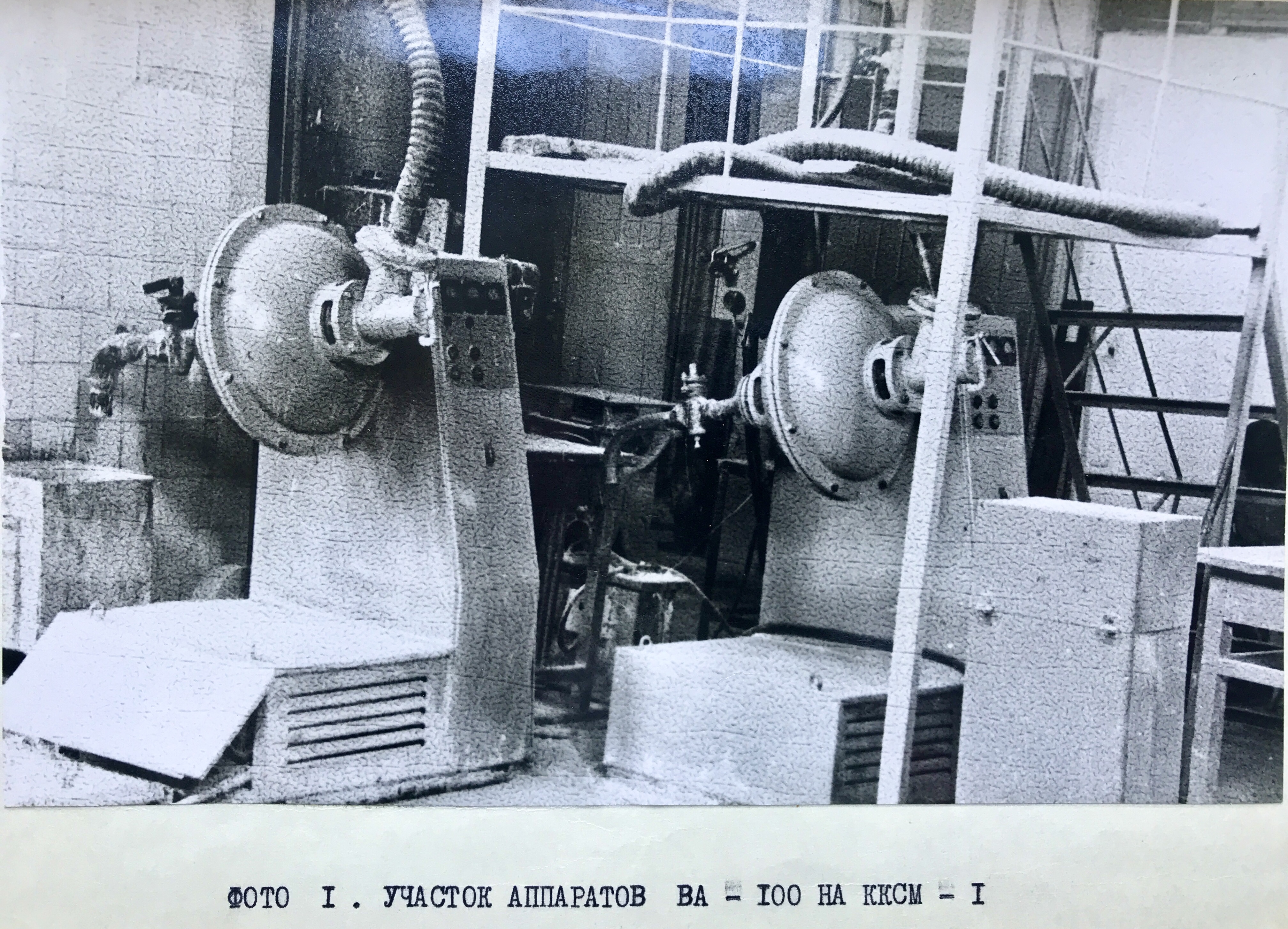

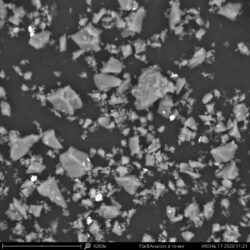

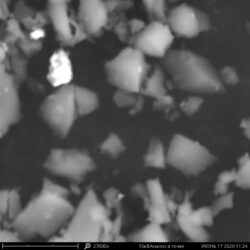

Активация цементного раствора осуществляется в установках, где компоненты подвергаются обработке в рабочей зоне, выполненной в виде трубы диаметром 86-150мм, с размещенными в ней ферримагнитными частицами (иглами). Под воздействием внешнего вращающегося электромагнитного поля иглы перемещаются по рабочей зоне, соударяясь с частицами помещенных туда компонентов, перемешивая и размалывая их. При этом генерируются эффекты акустических волн, электролиза, магнитострикции, механострикции и кавитации с большой удельной мощностью. При этом обеспечивая повышение однородности смеси, многократное возрастание скоростей физико-химических процессов структурообразования. Оценка степени влияния параметров электромагнитных активаторов на свойства сырьевых компонентов и пенобетонной смеси – сложная научно-техническая проблема, требующая решения.

Проведены исследования по оценке степени влияния параметров активации цементного раствора на свойства цемента, пенобетонной смеси и пенобетона.

На первом этапе работы проводились исследования по увеличению дисперсионных характеристик цементного теста, обработанного в активаторе, с целью повышения прочностных характеристик цементного камня.

В эксперименте варьировалось время обработки цементного теста (В/Ц- 1/1) в пределах от 10 до 100 сек. При этом контролировались характеристики гранулометрического состава и удельной поверхности частиц цемента с помощью Микросайзера МС-201С.

После активации цементной смеси, в полученную смесь добавлялись 3 части стандартного песка (от массы цемента), масса перемешивалась в лабораторной растворомешалке в течение трех минут. Далее из полученного цементно-песчаного раствора формовались образцы - балочки стандартного размера (40х40х160 мм). Образцы твердели в течение 28 суток в нормальных условиях. После этого образцы подвергали физико-механическим испытаниям.

Анализ результатов испытаний показал, что увеличение времени обработки цементного теста в АВС от 10 до 100 с приводит к увеличению удельной поверхности частиц цемента с Sуд = 2930см2/г до Sуд = 3820см2/г. При этом изменяется и характер распределения частиц по фракциям.

Анализ полученных данных показал, что увеличение времени обработки цементного теста приводит к смещению кривых распределения в сторону увеличения количества мелких фракций цемента. Так, для необработанного цемента количество частиц диаметром до 20 мкм составляет 44%, а для цемента обработанного в течение 100с – 71,2%.

Такие изменения дисперсности цемента приводят к росту прочности цементного камня, что подтверждается результатами испытаний образцов, приведенными в табл.1.

Таблица 1. Влияние времени обработки цементного теста в активаторе нарост прочности образцов цементно - песчаного раствора

| № состава | Время

обработки, с. |

Предел прочности при сжатии (МПа) через : | |||

| 7 суток | 14 суток | 21 суток | 28 суток | ||

| 1

2 3 4 5 |

0

10 30 70 100 |

25,0

27,0 29,0 29,5 30,0 |

36,0

39,0 43,0 44,0 46,0 |

42,5

45,0 52,0 53,5 55,0 |

47,0 52,0 58,0 61,0 64,0 |

На основании анализа полученных результатов установлено, что обработка цементного теста в АВС приводит к значительному повышению (на 36,2%) прочности цементного камня.

На втором этапе исследования проводилась обработка в активаторе цементно-песчаного раствора. Соотношение песка и цемента в растворе было принято 1:1. Вода затворения использовалась в полном объеме (В/Т=0,6). Предварительно приготовленный цементно-песчаный раствор пропускался через активатор в течение 10; 30; 70 и 100 секунд. Полученную таким образом смесь помещали в лабораторный турбулентный смеситель, куда дозировали пенообразователь «Пеностром» или любой другой. В течение 3 минут готовилась пенобетонная смесь и заливалась в формы-кубы (по девять образцов для каждого эксперимента) размером 100х100х100мм. Отформованные образцы выдерживались 2 часа, после чего подвергались пропарке по режиму: 2ч + 8ч/900С + 3ч. После пропарки образцы распалубливались и подвергались испытаниям на прочность и плотность в соответствии с ГОСТ. Результаты испытаний приведены в табл. 2.

Таблица № 2. Влияние времени обработки пенобетонной смеси в активаторе на свойства пенобетона

| №

состава |

Время обработки, с. | Подвижность смеси, по Суттарду, см. | Средняя плотность смесь, т/м3 | Средняя плотность пенобетона, т/м3 | Предел прочности при сжатии, МПа | Коэффициент конструктивного качества, МПа/м6 т-2 |

| 1

2 3 4 5 |

0

10 30 70 100 |

26

25 23 21 19 |

0,786

0,768 0,754 0,749 0,731 |

0,618

0,611 0,603 0,586 0,578 |

2,24

2,65 2,80 3, 14 3,26 |

5, 87 7,10 7,70 9,14 9,76 |

Анализ результатов показал, что предложенный способ обработки растворной смеси позволил значительно повысить прочность пенобетона (до 40%). При этом плотность пенобетона так же снижается (до 8%), что свидетельствует не только о повышении однородности структуры пенобетонной смеси за счет высокой степени гомогенизации, но и о дополнительной поризации растворной составляющей при обработке в активаторе. Эти выводы подтверждаются динамикой изменения коэффициента конструктивного качества пенобетона, который определялся по формуле №1 и характеризует качество структуры ячеистого бетона.

ККК = R/p2; (1)

Где: ККК - коэффициента конструктивного качества пенобетона, МПа/м6 т-2;

R - предел прочности пенобетона при сжатии, МПа;

р - средняя плотность пенобетона, т/м3 .

Полученные данные позволяют сделать вывод о том, что критерий качества структуры пенобетона при использовании обработки в активаторе возрастает на 40 – 60%.

Проведенные нами исследования позволяют сделать следующие выводы об эффективности предложенных решений:

Обработка позволяет повысить удельную поверхность твердых компонентов пенобетонной смеси на 25 – 30%, что способствует повышению активности вяжущего (до 35%) и реакционной способности наполнителя. Их взаимодействие приводит к образованию более прочного межпрового материала, определяющего прочностные характеристики пенобетонных изделий.

Повышается качество макро- и микроструктуры пенобетона за счет повышения интенсивности гомогенизации компонентов и за счет дополнительного воздухововлечения при обработке в активаторе. Об этом свидетельствует снижение плотности пенобетона на 5-8% и увеличение коэффициента конструктивного качества пенобетона на 40 – 60 %.

Значительно, на 30-40%, повышается прочность пенобетонных изделий.

Это очень важно для повышения уровня качества продукции на производстве и удовлетворения возрастающих потребностей рынка строительных материалов.